公司新闻

热成型参数对碳纤维热塑性复合材料的影响

经过热成型和脱模后的编织碳纤维织物/聚碳酸酯热塑性复合材料的质量,一直是大量研究的主题,特别是在需要SMC模具和复合成型的行业应用中。这些复合材料在使用模压模具和碳纤维模具的领域中至关重要。

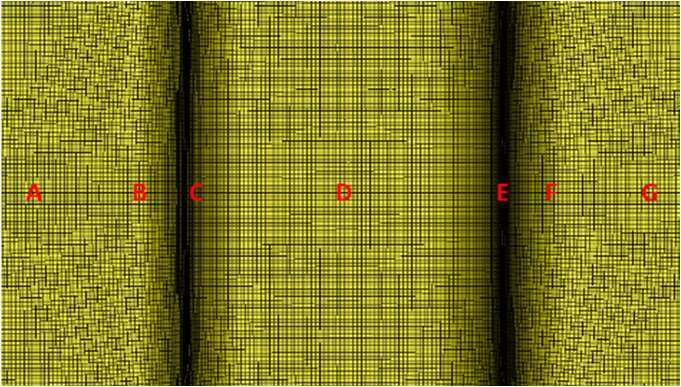

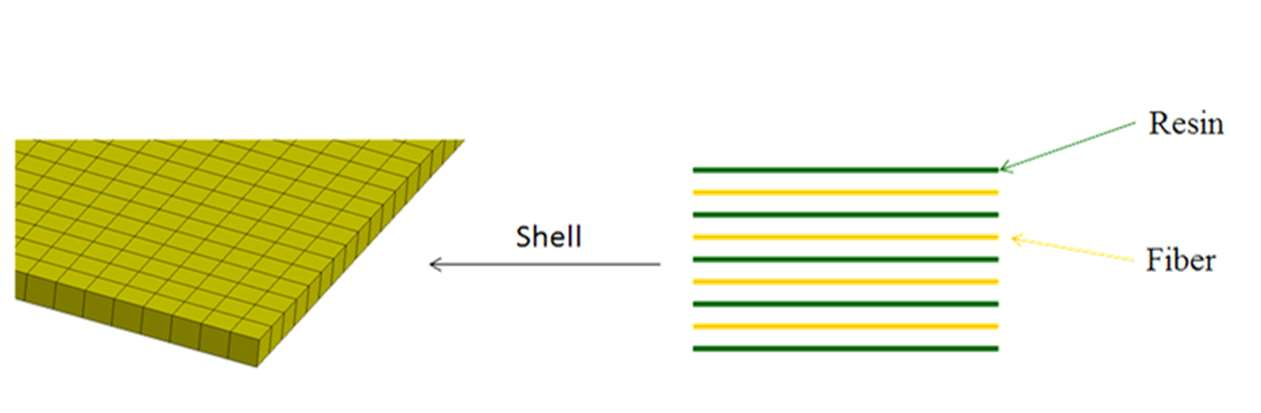

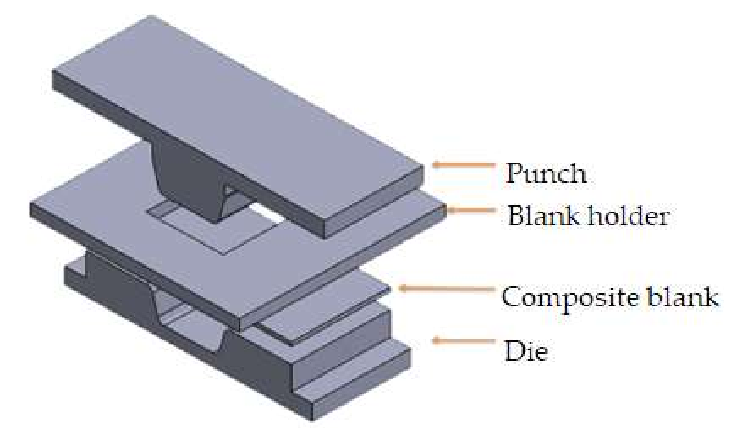

本研究通过结合有限元仿真和田口正交表的方法,调查了热成型参数的影响。仿真模型采用离散方法和微观力学模型,以描述编织碳纤维织物的变形行为,类似于在热成型模具和模压工具中看到的变形行为。同时,加入了树脂模型以确保仿真准确性。该方法通过在五种不同温度下进行的偏向拉伸测试得到了验证,提供了有关材料在热成型过程中的行为的重要数据,类似于使用BMC模具和压制模具的过程。

关键的热成型参数

研究集中于三个关键的热成型参数,每个参数有三个等级,类似于在模压成型中考虑的参数:

- 坯料温度:影响材料的柔韧性及其适应模具形状的能力,这在SMC工具和BMC成型中至关重要。

- 模具温度:影响复合材料的最终形状和表面光洁度,通常会影响热成型模具和SymaLITE模具。

- 坯料保持压力:在将材料固定到位并确保一致成型方面起着关键作用,这对于像复合模具如SMC模具和碳纤维模具来说尤为重要。

研究的目标是优化四个重要的质量因素:纤维包角、回弹角度、模具形状适应性以及U型工件的应变,类似于在热固性模具和LFT成型中所遇到的情况。通过调整热成型参数,研究旨在实现这些因素的最佳组合,适用于各种复合工具方法。

结果与分析

有限元仿真显示,从偏向拉伸测试中获得的应力-位移曲线与模拟结果非常吻合。这验证了本研究中采用的离散有限元方法的可靠性,该方法与验证SMC成型和压制工具过程类似。

此外,田口正交表分析表明,坯料保持压力是主导的工艺参数,类似于在模压模具和BMC工具中的作用。坯料保持压力的最佳值为1.18 kPa,使其成为热成型过程中最关键的因素。坯料温度是第二重要的因素,最佳范围为160°C到230°C。有趣的是,模具温度对最终复合材料质量的影响相对较小,类似于在GMT模具和D-LFT模具中观察到的行为。

最佳热成型设置

该研究推荐了用于编织碳纤维织物/聚碳酸酯热塑性复合材料热成型的以下最佳设置:

- 坯料保持压力:1.18 kPa(对模压模具和SMC模具至关重要)

- 坯料温度:230°C(与热成型工具和热压模具相关)

- 模具温度:190°C(有利于复合成型和碳纤维模具)

这些设置在所有四个质量因素上取得了最理想的结果,表明对坯料保持压力和温度的精确控制对于实现高质量的复合模具和热成型模具至关重要。

结论

总之,本研究的结果为热成型参数对编织碳纤维织物/聚碳酸酯热塑性复合材料的影响提供了宝贵的见解。研究得出结论,坯料保持压力和坯料温度是两个最重要的因素,而模具温度起着次要作用。这些发现对于从事复合工具、热成型工具和模压模具的人员至关重要,提供了一条明确的途径,用于生产具有理想回弹角度、纤维包角和模具形状适应性的高质量复合材料。