公司新闻

精度始于内在:深孔钻削在模具制造中的作用

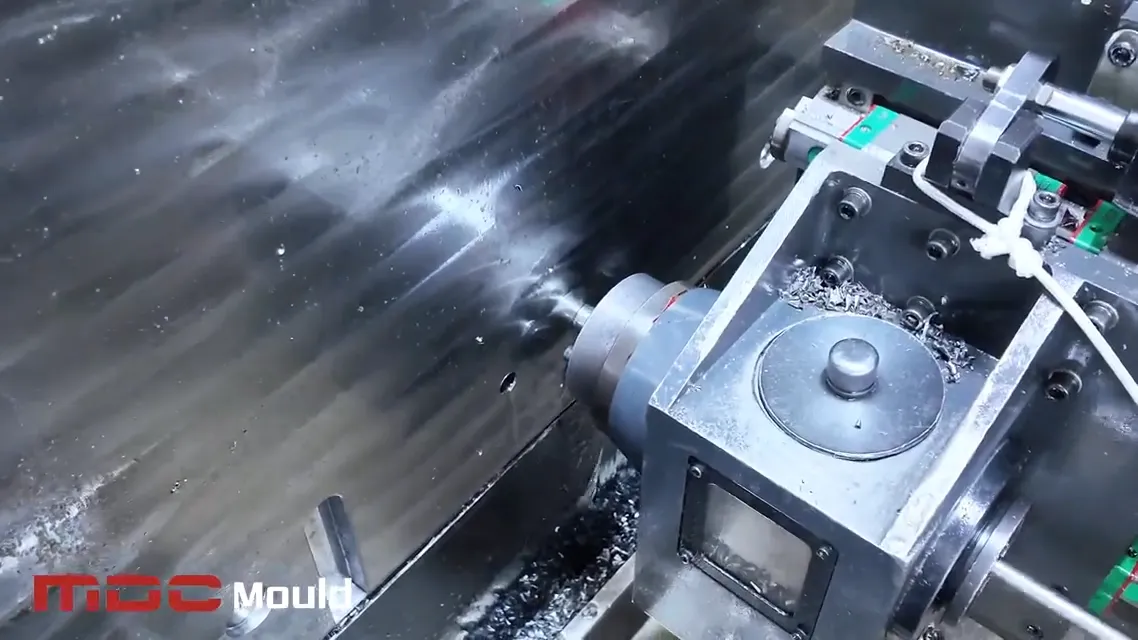

在高性能模具制造领域,深孔钻削不仅仅是一个加工步骤——它是一种决定模具长期成功的精密工艺。在大成模具,我们采用高精度数控深孔钻床,在每个模具进入精加工之前完成内部结构的预处理。这不仅保证了精度,还确保了模具的长期性能和产品的可靠性。

什么是深孔钻削?

深孔钻削是指加工高深宽比孔的工艺,通常用于需要内部流体通道的模具部件。我们的数控钻床可提供严密公差、极佳直线度和平滑内孔表面,这是高性能模具运行的关键。

深孔钻削在复合模具中的应用

我们的钻削工艺在优化模具功能和性能方面发挥着重要作用,涵盖以下多个领域:

1. 冷却水道

精密钻削的冷却水道可实现高效换热,缩短模压成型和注塑成型的循环时间。

2. 顶针导向通道

精确的顶针通道可确保顺畅脱模,降低磨损并避免顶针在脱模过程中的错位。

3. 真空及排气通道

在 SMC/BMC 复合模具中,真空通道和排气孔对于消除 trapped air 至关重要,可通过减少表面缺陷提升制件质量。

4. 油加热通道

热固性模具通常需要油加热。我们的高精度钻削可确保通道无泄漏,并在生产过程中维持稳定的模具温度。

为什么钻削精度至关重要

模具内部通道的质量直接影响其长期功能性和能效。精密深孔钻削的主要优势包括:

- 均匀的模具温度分布

- 由于优化的热控而缩短循环时间

- 降低应力,提高模具使用寿命

- 减少缺陷,提升制件表面质量

- 提高能效和生产效率

每一道钻孔都不仅仅是一个孔——它是稳定模具性能和生产稳定性的基石。

高性能模具制造的先进设备

我们的工厂配备了多轴数控深孔钻床,能够在复杂模具结构中加工高精度深孔。我们支持以下模具的钻削:

数控深孔钻削能力

在 大成模具,我们的深孔钻削工艺包括:

- ±0.05mm 的精密公差

- 高达1500mm 的钻孔深度,且直线度优异

- Ra ≤ 1.6μm 的表面粗糙度

- 兼容各种硬化钢、铝、铜及热固性模具板材

我们的 CAD/CAM 一体化系统确保每个钻孔都与三维模具设计完美对齐,减少后续加工误差并提升生产效率。

大成模具:您可信赖的复合模具伙伴

在大成模具,我们提供从概念和 CAD 设计到模具制造和交付的端到端服务。我们在深孔钻削方面的专业技术,助力您的复合模具项目取得长期成功。

我们致力于解决热固性模压成型中的技术难题,并不断投资于精密工程和模具创新,以满足全球行业不断发展的需求。