公司新闻

下一代模压模具:利用 DMLS 金属 3D 打印技术

最新的计算分析表明,采用蜂窝状内部结构的 DMLS(金属激光选区熔化)金属模具,能够在满足模压成型所需结构与热要求的同时,比传统机械加工模具节省多达 74% 的材料用量。这一突破对高精度的 SMC 模具、模压模具以及先进的 复合材料模具(Composite Tooling) 具有直接推动作用。

Executive summary(执行摘要)

传统模压模具制造高度依赖减材加工——包括 CNC 铣削、车削与 EDM 放电加工。尽管这些工艺精度高,但存在周期长、模具钢耗量大、材料浪费严重等问题。本研究所总结的计算分析评估了金属激光选区熔化(DMLS)作为模压模具制造替代工艺的可行性。核心结论包括:

- DMLS 蜂窝结构模具在实际压力与温度条件下,实现了最大挠度 ≤ 0.001 英寸的设计目标。

- 与传统机械加工模具相比,增材模具可节省约74% 的材料。

- DMLS 带来的结构自由度允许内部拓扑优化、共形冷却设计与重量减轻,同时维持模具刚性。

1. DMLS 对模压模具与 SMC 模具的重要意义

金属激光选区熔化(DMLS) 是一种金属粉末床熔融增材制造技术,通过激光逐层熔化金属粉末形成零件。对于模压模具与 SMC 模具制造商,DMLS 具备以下优势:

1.1 材料与成本效率

增材制造可通过蜂窝与晶格结构显著减少昂贵模具钢用量。74% 的材料节省可直接转化为成本降低,并减少后续 CNC 镜面加工的加工余量。

1.2 几何自由度与热控制能力

DMLS 可制造传统加工难以实现的结构:内部轻量化晶格、共形冷却通道、拓扑优化加强筋等,尤其适用于高产量 模压模具(compression tooling)。

1.3 缩短开发周期

对于研发、试验模具、小批量工具,DMLS 可显著缩短制造周期,并允许快速在 CAD 中修改结构设计,无需重复夹具准备。

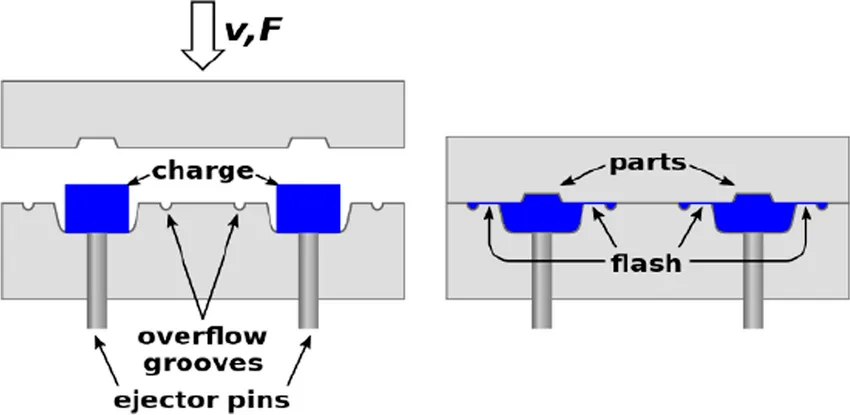

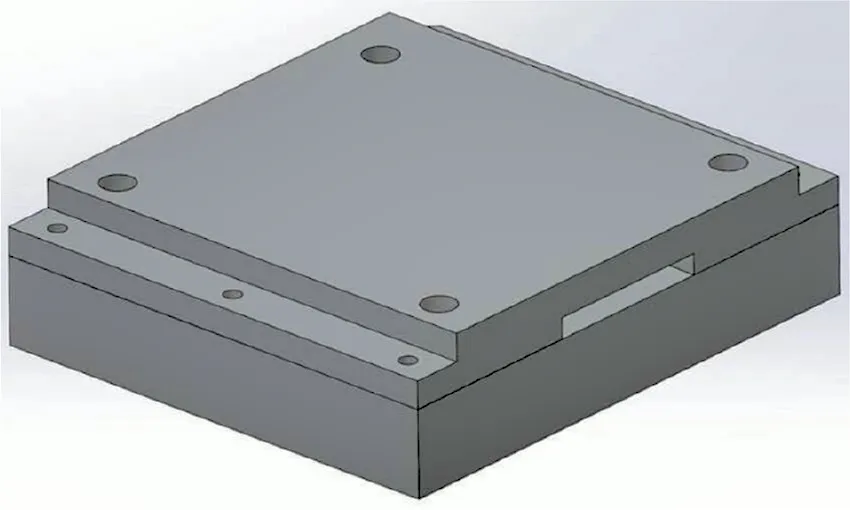

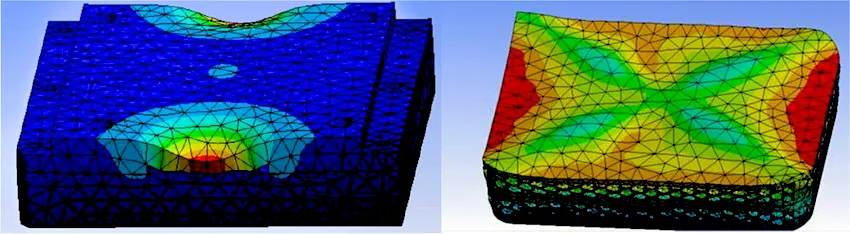

2. 计算方法:验证结构与热性能

研究将传统实心机械加工模具与内部蜂窝结构的 DMLS 模具在相同工况下进行对比。通过有限元分析(FEA)评估模具在模压成型压力下的挠度与典型 SMC 成型周期的热梯度。

2.1 结构分析

线性与非线性静力模拟显示:DMLS 蜂窝模具最大挠度保持在严格的 0.001 英寸以内。晶格结构沿主要受力路径布置,低应力区域则减轻质量。

2.2 热分析

瞬态热模拟模拟了加热固化与冷却过程。由于内部空腔减少了模具热质量,DMLS 模具需要配合共形冷却来均匀散热,最终温度差控制在工艺可接受范围内。

2.3 混合加工策略

研究建议采用混合工艺:DMLS 打印近净尺寸 + CNC 精加工关键密封面与分型面,以确保表面质量与尺寸精度。

3. 金属增材模压模具设计建议

基于计算结果与 AM 最佳实践,建议包括:

- 拓扑优化晶格设计:沿主要受力路径布置蜂窝结构,避免削弱模具刚度的均匀孔隙。

- 共形冷却集成:冷却通道靠近型腔表面布置,优化散热与缩短成型周期。

- 后处理规划:预留 CNC 精加工余量,并规划热处理流程释放残余应力。

- 材料选择:使用适用于 DMLS 的模具钢、马氏体时效钢等,通过热处理获得高硬度。

- 质量检测:使用 NDT 检查内部孔隙,并利用三坐标检测关键尺寸。

4. 制造可持续性与成本考量

- 粉末回收策略 以降低材料成本。

- DMLS 设备能耗 与传统机床的能源对比。

- 模具寿命:结合表面强化技术来抵抗 SMC 材料的磨蚀。

- 生命周期分析:减少模具钢用量与降低切削废料有助于环保表现。

实用结论:对中高复杂度模具与研发模具而言,DMLS + CNC 混合工艺往往在成本与性能上更优;简单且超大型模具仍适合传统加工。

5. 对 MDC Mould 与复合材料模具行业的意义

对于复合材料模具专家 MDC Mould,DMLS 是对现有 CNC 与 EDM 能力的战略补充。潜在应用包括:

- 用于 SMC 与 BMC 测试的快速原型模压模具。

- 通过共形冷却优化固化周期,提高制品一致性。

- 适用于大型复合材料部件的轻量化模具,降低搬运成本。

- DMLS 核心结构 + 传统加工外壳的混合模具方案,实现成本与性能平衡。

DMLS 的引入将帮助 MDC 提升在汽车 SMC 车身部件、EV 电池外壳、结构件模具与专业热成型模具领域的竞争力。

6. 工业化采用的建议步骤

- 开展 DMLS 核心 + CNC 精加工的试点模压模具项目。

- 进行完整成型试验,验证耐磨性、脱模表现与制品质量。

- 建立内部 AM 设计指南,涵盖晶格参数、冷却通道设计与后处理流程。

- 与材料供应商合作,研发适用于 SMC 工况的模具钢粉末体系。

结论

本研究表明,DMLS 是现代模压模具制造的可行技术路线。结合共形冷却与混合加工策略,DMLS 模具能够满足 SMC 模压成型的严格结构与热要求,同时显著减少材料用量并提升设计自由度。对于 SMC 模具 和 复合材料模具(composite tooling) 供应商而言,增材制造将开启模具性能、可持续性与迭代速度的新阶段。

联系 MDC Mould 了解我们如何将增材制造与 CNC 精加工结合应用于下一代模压模具:联系我们。

核心关键词: DMLS、模压模具、SMC 模具、复合材料模具、金属增材制造、蜂窝模具、共形冷却。