公司新闻

激光清洗对模压模具表面质量的影响

激光清洗已成为维护模压模具表面质量的一项革命性技术。本文将探讨其工作原理、对模具的影响,以及在SMC 模具、BMC 模具和复合材料模具中的工业应用。

引言

在高精度行业中,模压模具的表面质量直接影响产品性能和制造效率。随着时间推移,模具会积累树脂残留、脱模剂、碳沉积和氧化物,导致表面质量下降和制品缺陷。传统方法如化学清洗或喷砂要么对环境有害,要么会损伤模具表面。

相比之下,激光清洗技术提供了一种环保、精确且高效的解决方案,可以恢复模具完整性并延长使用寿命。

理解模压模具

模压模具是汽车、航空航天、电子和消费品等行业中制造高性能零部件的关键工具。这些模具常用于以下材料:

- SMC(片状模塑料)

- BMC(团状模塑料)

- GMT(玻纤毡增强热塑性塑料)

- LFT(长纤维增强热塑性塑料)

- 碳纤维复合材料

这些模具的表面质量直接影响尺寸精度、脱模性能和产品外观。

激光清洗原理

激光清洗利用高强度、短脉冲激光选择性地去除污染物,而不会损伤模具基材。该工艺具有精确、非接触和环保的特点。

激光清洗的主要优势

- 微米级精度,适用于精细模具结构

- 无需使用磨料或化学品

- 保持模具几何结构和表面光洁度

- 可扩展,并兼容自动化系统

激光清洗对模压模具表面质量的影响

1. 提升表面洁净度

激光清洗能够有效去除树脂、碳沉积和氧化物等污染物,恢复模具表面,确保成型部件无缺陷。

2. 保持模具几何结构

与磨料清洗不同,激光清洗能够保持SMC 模具和 BMC 模具的细节和关键尺寸不受损伤。

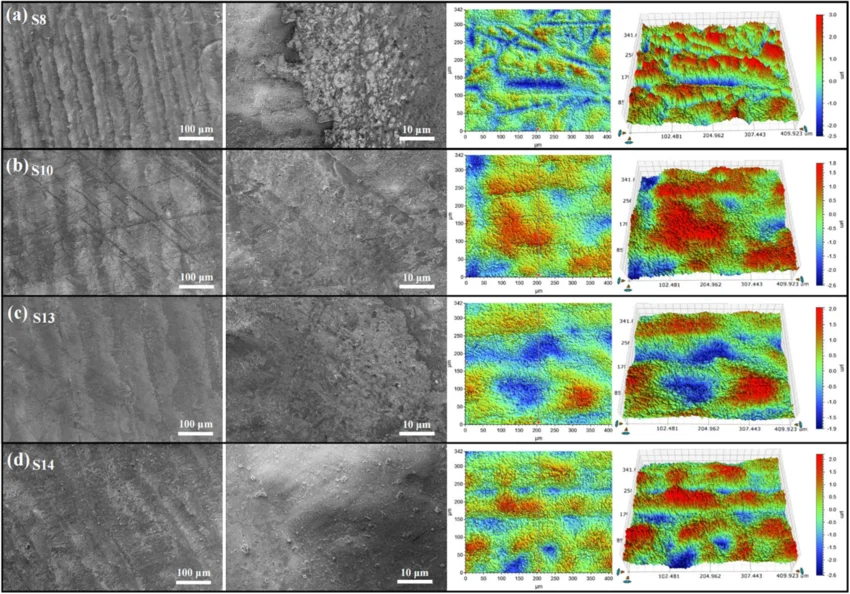

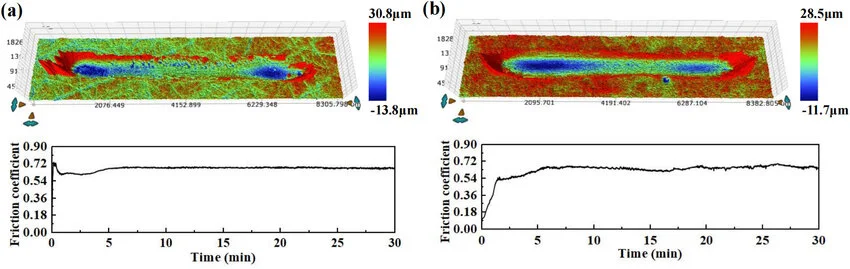

3. 表面粗糙度控制

通过调节激光参数,可保持表面光滑或引入微结构,从而改善树脂流动性和脱模性能。

4. 延长模具寿命

减少强力清洗可降低微裂纹和表面疲劳风险,从而延长模具使用周期。

5. 确保生产质量稳定

激光清洗能维持模具稳定状态,支持高产量生产,尤其适用于汽车模压成型。

激光清洗与传统清洗方法对比

| 清洗方法 | 局限性 | 激光清洗优势 |

|---|---|---|

| 化学清洗 | 产生有害废物,可能导致腐蚀 | 环保,无需化学品 |

| 喷砂 / 磨料清洗 | 表面磨损,几何变形 | 非磨损性,保持模具精度 |

| 人工抛光 | 劳动强度大,效果不一致 | 自动化,可重复,精度高 |

| 超声波清洗 | 受尺寸限制,需液体处理 | 干式工艺,可扩展,适合大型模具 |

激光清洗的工业应用

- SMC 和 BMC 模具:汽车车身面板、电池外壳、电气壳体

- 碳纤维模压模具:航空结构件和运动器材

- 橡胶模压模具:高精度密封件和垫圈

- 复合材料模具:汽车及可再生能源行业的轻量化零件

未来展望

模具维护的未来将结合激光清洗与自动化及工业 4.0 技术。机器人、基于 AI 的参数控制以及实时表面监测将进一步提升效率与一致性。

结论

激光清洗对模压模具表面质量的影响是深远的。它能确保表面更清洁、模具寿命更长、产品质量更稳定,并且更加环保。对于使用SMC 模具、BMC 模具或碳纤维模具的制造企业而言,采用激光清洗不仅是技术升级,更是提升效率与可持续发展的战略选择。