行业新闻

等静压成型和模压成型的区别是什么?

Join Date: 2025-01-31

探索这两种广泛应用于工业领域的成型技术的独特特点、工艺和应用。

了解等静压成型

等静压成型使用灵活的模具和液体或气体等加压介质,从各个方向均匀施加压力。这种方法能确保密度均匀并消除气孔,非常适合制造高密度、均匀的零件。

等静压成型的特点

- 压力均匀分布在材料上。

- 适用于复杂几何形状和精密设计。

- 适合陶瓷、粉末金属和先进复合材料。

- 生产的零件具有高密度和出色的机械强度。

等静压成型工艺

- 将粉末材料放入柔性模具中。

- 将模具浸入如水或油的加压介质中。

- 施加均匀压力,将材料模压成形。

- 移除模具并烧结部件以增强强度和耐久性。

等静压成型的应用

- 陶瓷部件:用于工业和医疗领域的高密度精密陶瓷零件。

- 粉末冶金:适用于航空航天和汽车工业的高性能部件。

- 先进复合材料:适用于需要均匀密度和高强度的关键应用。

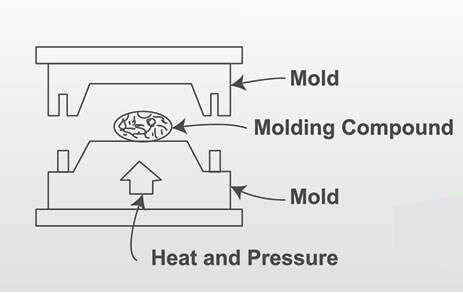

了解模压成型

模压成型是在金属模具腔中放置预加热的材料,通过高压和高温将材料模压成特定形状。这种方法具有成本效益,适合大规模生产。

模压成型的特点

- 通常从上方向直接施加压力。

- 短周期时间可实现高效的批量生产。

- 适用于热固性塑料、橡胶和复合材料。

- 可扩展性强,适合大批量生产。

模压成型工艺

- 预热材料并将其放入模具腔中。

- 通过降低模具施加压力模压材料。

- 加热材料以固化成所需形状。

- 打开模具并弹出成品部件。

模压成型的应用

- 汽车零件:保险杠、仪表板和内饰件。

- 电气元件:绝缘体和断路器外壳。

- 消费品:耐用的手柄、容器等。

等静压成型与模压成型的比较

| 方面 | 等静压成型 | 模压成型 |

|---|---|---|

| 压力应用 | 从各个方向均匀施加 | 单向,通常是从上向下 |

| 适用材料 | 粉末金属、陶瓷、复合材料 | 热固性塑料、橡胶、热塑性材料 |

| 产品特性 | 高密度和均匀性 | 耐用性强,适合大批量生产 |

| 周期时间 | 因烧结过程而较长 | 较短,适合快速生产 |

如何选择合适的成型方法

在等静压成型和模压成型之间进行选择时,应考虑以下因素:

- 材料要求:对于陶瓷和粉末金属选择等静压成型;对于热固性塑料选择模压成型。

- 零件复杂性:等静压成型适用于复杂设计,而模压成型适合较简单的几何形状。

- 生产规模:模压成型因周期短更适合大批量生产。

- 成本效益:等静压成型成本较高,但在关键应用中质量更优。

如需成型技术的专业指导,请联系我们。我们的团队随时为您的制造需求提供最佳解决方案。