行业新闻

热成型模具:应用和优势完全指南

热成型模具在热成型产品的生产中起着至关重要的作用。本文将探讨热成型模具的类型、应用、优势以及实现最佳生产结果的关键考虑因素。无论您处于汽车、包装还是消费品行业,了解热成型模具对于提高效率、降低成本和保持产品质量至关重要。

什么是 热成型 模具?

热成型模具指的是在热成型过程中使用的模具和模具零件,其中塑料薄片被加热至可塑状态,然后通过施加模压成型为特定形状。模具决定了热成型产品的最终形状和质量。

热成型模具主要分为两类:

- 单面模具: 用于简单的零件,通常只有一个模具表面。

- 双面模具: 用于需要更多细节和精度的复杂零件。这些模具有两个模具表面,通常用于需要复杂几何形状的应用。

热成型模具的类型

热成型模具根据最终产品的复杂性和要求差异很大。常见的类型包括:

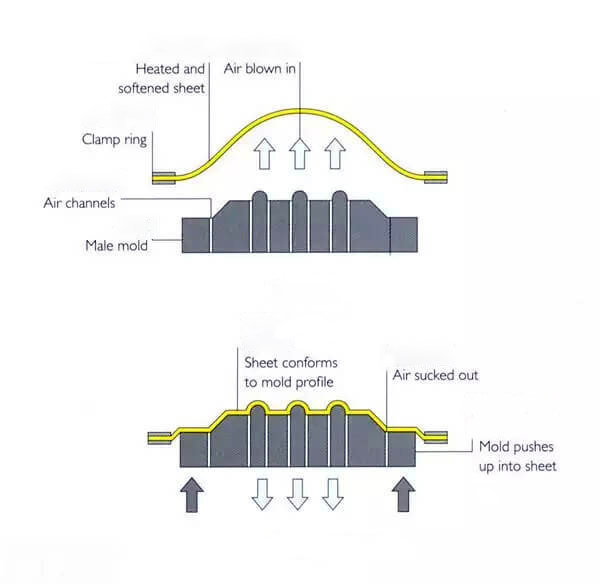

1. 真空成型模具

真空成型是最广泛使用的热成型技术,其中加热的塑料薄片被放置在模具上,并通过施加真空将材料强制贴合模具表面。这种模具非常适合生产大而平的零件,如托盘、外包装盒和塑料罩。

- 材料: 铝、钢甚至 复合材料 通常用于真空成型模具。

- 应用: 汽车内饰、包装和家电零件。

2. 模压成型模具

模压成型涉及同时施加热量和压力到塑料薄片,从而形成更精细的细节和比真空成型更厚的壁厚。这种模具用于生产需要更高质量和精度的零件。

- 材料: 模具钢、铝或两者的组合通常使用。

- 应用: 汽车零件,如仪表板、家电外壳和消费品。

3. 插件辅助热成型模具

在这种过程中,使用插件(或插件辅助工具)将加热的塑料薄片推入模具中,帮助实现更好的材料分布和均匀的壁厚。此类模具用于生产具有较深成型和复杂形状的零件。

- 材料: 类似于压缩成型,铝和钢是常见选择。

- 应用: 复杂零件,如食品容器、化妆品包装和医疗产品。

4. 双片热成型模具

双片热成型涉及加热两片独立的塑料薄片,然后同时进行成型并将其结合在一起。这种模具非常适合需要结构刚度和附加功能(如双壁零件)的应用。

- 材料: 铝、不锈钢和先进的复合材料。

- 应用: 汽车零件、储罐和结构组件。

热成型模具的应用

热成型模具被广泛应用于多个行业,生产各种各样的产品。热成型的多功能性使其能够服务于如汽车、包装、医疗、消费品等多个行业。以下是一些主要应用领域:

汽车行业

热成型模具在汽车行业得到了广泛应用,用于生产轻量、耐用且外观优雅的零件。车门面板、保险杠、仪表板和饰条等部件通常采用热成型工艺。热成型能够以最小的废料生产大而复杂的零件,这是汽车制造中的一个显著优势。

包装行业

热成型是包装行业最常用的工艺之一。热成型托盘、外包装盒、吸塑包装和容器都是通过热成型模具生产的。这些产品轻便、成本效益高且可定制,非常适合包装食品、电子产品、医疗设备等。

消费品

热成型模具还广泛应用于消费品的生产,如塑料容器、家电和形状复杂的产品。热成型模具能制造出精细且轻便的零件,这对于消费品制造商而言是一个巨大的优势。

医疗行业

在医疗领域,热成型产品必须符合严格的安全和精度标准。热成型模具被用于生产无菌包装、托盘和专用医疗零件。精密模具确保最高标准的卫生、安全和产品性能。

标牌和展示

热成型标牌、展示和图形都使用热成型模具制作。能够生产大型、复杂的设计并具有高视觉冲击力,使热成型成为标牌行业的热门选择。

热成型模具的优势

使用合适的热成型模具可以为制造商带来一系列优势,包括:

1. 成本效益高的制造

与注塑成型或旋转成型等其他模具方法相比,热成型模具通常成本较低。热成型模具也更易于维护,这使得它成为大部件或低产量生产的更实惠选择。

2. 高生产效率

热成型工艺能够实现高效的生产。尤其是对于简单到中等复杂的零件,热成型的生产速度快。一旦模具开发完成,生产过程可以高度自动化,大大减少生产时间。

3. 设计灵活性

热成型模具允许较高的设计灵活性,能够创建复杂且详细的设计。同时,材料选择也具有灵活性,因为模具可以适应不同类型的塑料材料。

4. 轻量化产品

热成型产品通常较轻,这在汽车和包装等行业中非常有益。能够在不妥协强度的情况下减少重量,可以带来成本节约和改善的产品性能,尤其在汽车行业中尤为显著。

5. 可持续性

与其他制造工艺相比,热成型工艺通常会产生较少的材料浪费。热成型中使用的塑料薄片可以轻松回收,促进了更可持续的制造实践。这与全球减少废料和提高资源效率的趋势相一致。

有效热成型模具的考虑因素

虽然热成型模具具有众多优势,但要确保最佳性能,还需考虑以下几个关键因素:

1. 材料选择

选择合适的模具材料对于确保模具的质量和使用寿命至关重要。应考虑材料厚度、塑料类型和所需结果等因素。热成型模具常用的材料包括铝、钢和复合材料,每种材料根据应用提供不同的优势。

2. 模具设计

热成型模具的设计必须确保成型过程中材料分布均匀。设计不当可能导致模具磨损过快或零件变形。因此,专业的设计师应根据生产需求进行精确设计,以避免出现问题。

3. 模具保养

定期的模具保养对于延长其使用寿命和保持生产效率至关重要。应根据使用频率和模具材料定期检查模具,进行清洁和修复,以保持其最佳性能。

总结

热成型模具是塑料成型行业中的重要工具,广泛应用于汽车、包装、消费品和医疗行业。通过选择合适的模具类型和材料、精心设计和维护,制造商可以大大提高生产效率、减少成本,并制造出高质量的零件。