行业新闻

高温与低温环境对热固性/热塑性复合材料疲劳寿命有何不同影响?

随着各行业不断向轻量化、高效率与长寿命结构迈进,热固性复合材料(thermoset composites)和热塑性复合材料(thermoplastic composites)在极端环境条件下的力学性能成为关键研究方向。航空航天、汽车、新能源以及工业装备等领域都要求复合材料在大范围温度变化下保持高刚度、高强度以及优异的疲劳性能。

在一项最新研究中,研究人员对一种商用热固性材料和两种高性能热塑性复合材料在−30°C 至 +120°C的温度范围内进行了性能评估。这些测试条件模拟了实际工况,如冬季冷启动、汽车发动机舱高温环境以及工业系统中的周期性升温。这项研究为复合材料模具(composite tooling)、模压模具(compression molds)以及高温复合材料部件的制造商提供了重要的新见解。

1. 静态力学性能:热固性 vs. 热塑性复合材料

在完整温度范围内进行的拉伸测试显示了热固性材料与热塑性材料在静态性能方面的显著差异。研究中的热固性复合材料即使在温度接近 +120°C 时仍能保持相对稳定的模量和拉伸强度,这证明其适用于高温复合材料模具以及汽车环境中的结构部件。

相比之下,两种热塑性复合材料的刚度和延伸率随温度变化更为明显。其温度相关的粘弹性行为会在高温下降低模量,但在低温下提升抗冲击性能。这种双重特性使其非常适合用于模压成型(compression molding)生产工艺,尤其适用于需要吸能特性的组件。

2. 极端温度下的疲劳行为

疲劳测试结果表明温度是影响长期结构可靠性的主要因素。在高温环境下,高分子链的移动性和微观结构松弛现象加剧,使疲劳损伤加速发展。热塑性材料对这一现象更为敏感,而热固性复合材料由于其高交联网络结构,在高温疲劳性能上表现更优。

这一发现对模压成型复合材料部件制造商尤为重要,包括:

- 汽车底护板系统

- 新能源汽车电池结构外壳

- 发动机舱盖与部件

- 高载荷支架与横梁

- 工业泵及电机部件

MDC在SMC 模具、BMC 模具、碳纤维模具以及热塑性复合材料模具方面拥有丰富经验,能够确保这些高要求应用的稳定加工表现。

3. 对复合材料模具与模压成型生产的意义

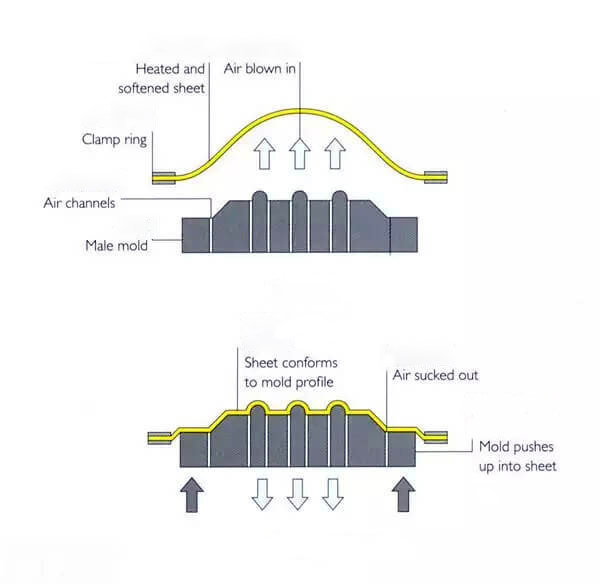

理解复合材料的温度依赖疲劳行为,不仅对材料选择至关重要,对先进复合材料模具(composite moulds)和模压成型模具(compression tooling)的设计也具有重大意义。模具温度控制、加热均匀性以及排气设计必须与材料的热响应相匹配。

例如:

- 热固性复合材料(如 SMC、BMC)需要 135–160°C 的精确模温以确保充分固化。

- 热塑性复合材料(如 LFT、CF 增强 PP)需快速加热与冷却来保持尺寸一致性。

- 碳纤维混合复合材料需要模具具备极低的热变形与高刚性,以满足航空航天级精度要求。

这些因素直接影响模具寿命、成型周期以及零件一致性,而这正是MDC Mould擅长的领域。

4. 研究资助与产业背景

本研究部分由意大利企业及意大利制造部(MIMIT)资助,项目名称:“采用轴向磁通电机的新一代模块化智能液压泵。” 研究内容与当前全球产业趋势高度契合,特别是在提升复合材料在电机、泵、汽车总成与能源系统中的热稳定性与结构可靠性方面。

结论

对于热固性与热塑性复合材料温度依赖疲劳行为的深入研究,为高精度复合材料制造提供了关键洞见。随着汽车与新能源行业加速向轻量化方向转型,对耐高温、高疲劳强度材料的需求将持续增长。

凭借在SMC 模具、BMC 模具、碳纤维模具、热塑性复合材料模具以及大型复合材料模具(composite tooling)方面的先进制造能力,MDC Mould将继续为全球客户提供下一代高性能复合材料部件的技术支持。