行业新闻

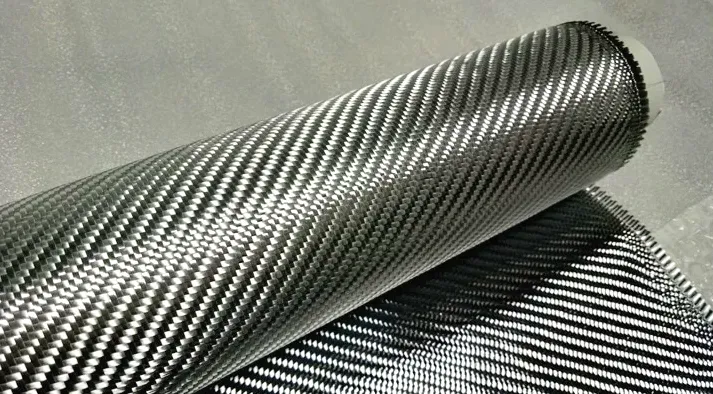

适用于极端环境的高性能复合材料

当航空航天推进系统将推重比提升至 15 以上、深海探测装备向 11,000 米级全海深迈进时,极端环境已成为材料技术的终极考场。温度超过 1500°C、压力高于 100 MPa,以及长期腐蚀和强辐射等工况,对材料提出了超高稳定性与卓越可靠性的双重要求。

近年来,在SMC 模具、模压模具(compression mold)设计、纤维结构、基体体系以及精密模具(precision tooling)等领域持续创新,高性能复合材料从实验室样品加速迈向大规模工程应用。尤其与 MDC Mould 在复合材料模具制造与高精度热压成型工艺方面的长期积累高度契合。

1. 航空航天与推进系统:高温与高载荷应用

在航空发动机中,燃烧室温度可超过 1500°C,结构件承受数百万次热循环,高性能复合材料已展现出曾属高温合金的力学性能。

1.1 陶瓷基复合材料(CMC)

采用 SiC/SiC 结构的 CMC 材料可在 1300°C 以上保持强度,重量降低 35–50%,疲劳性能显著提升。目前已用于燃烧室内衬、叶尖挡板及热防护组件。

1.2 碳/碳复合材料

在高超声速飞行器结构中,C/C 复合材料具备优异的抗烧蚀性能与尺寸稳定性,可承受反复强热冲击,满足 6 马赫以上飞行任务需求。

1.3 航空复合材料的精密模具与工装

对无缺陷成型表面与纤维一致性的需求推动了大型模压模具、高压 SMC 工装以及适用于自动压罐的复合模具的发展 —— 这正是 MDC Mould 在热管理和脱模性能方面持续创新的核心领域。

2. 深海工程:承受 110 MPa 的极端压力

深海环境要求材料兼具高强度、耐腐蚀和长期服役稳定性。

2.1 抗压复合材料结构

玄武岩纤维增强复合材料已应用于全海深装备中。在 11,000 米水深的 110 MPa 环境下,复合材料壳体强度保持率达 92%,无微裂纹扩展。

2.2 海洋耐腐蚀复合材料

玻璃纤维增强乙烯基酯复合材料在 10,000 小时盐雾试验后质量损失小于 0.3%,广泛用于走道板、电缆支架及海上平台结构。

2.3 高压复合材料管路

碳纤维增强反渗透高压管道将允许压力从钢制管道的 8 MPa 提升至 12 MPa,系统重量降低 70%,显著提高大型海水淡化系统效率。

3. 能源与核工程:面向 60 年寿命的材料体系

在核电、氢能、地热以及下一代反应堆装备中,材料需承受长期的高温、辐射和化学腐蚀,而不发生结构性退化。

3.1 抗辐照复合材料体系

多相树脂体系结合陶瓷填料,可显著提升材料的中子辐照稳定性和尺寸稳定性。

3.2 能源装备的复合材料工装

大型复合材料工装 —— 尤其是高温复合模具与模压成型系统 —— 能够实现厚层板材在屏蔽及容器结构中的无缺陷成型。

4. 工业设备:轻量化、高强度、高精度

从半导体制造到电力传输再到智能装备,高性能复合材料正成为满足高精度、高稳定性需求的理想结构材料。

4.1 高精度结构框架

碳纤维增强环氧结构件提供金属框架 3–5 倍的比刚度,可支持高速制造设备实现微米级定位精度。

4.2 耐腐蚀化工设备

复合材料储罐、阀门与盖体通过调控树脂体系与 C 玻纤增强层,可在强酸强碱环境中长期运行,保持稳定性能。

5. 从实验室到工程化应用:核心推动因素

复合材料在极端环境中的规模化应用离不开以下五大关键突破:

- 纤维微观架构优化,提升载荷传递效率

- 高纯高温基体体系(CMC、BMI、PEEK、氰酸酯)

- 先进模压成型技术,确保产品一致性与可重复精度

- 精密复合材料工装,强化热管理与脱模性能

- 自动铺丝与智能 RTM 工艺,提升稳定性和生产效率

MDC Mould 在 SMC 模具、复合材料模具以及模压成型工装方面的持续创新,为上述工程突破提供了坚实基础。

结论

极端环境 —— 高温、高压、强腐蚀、辐射 —— 是对先进材料的最高考验。依托于基体化学、纤维结构和精密模具技术的持续创新,高性能复合材料正快速成为下一代航空航天、海洋工程、能源系统及工业装备的关键方案。

凭借在复合材料热压工装、SMC 模具、BMC 模具、高温模压模具与先进复合材料制造方面的成熟经验,MDC Mould 将持续为全球行业提供工程级解决方案,推动材料性能不断突破极限。