行业新闻

模压模具设计指南

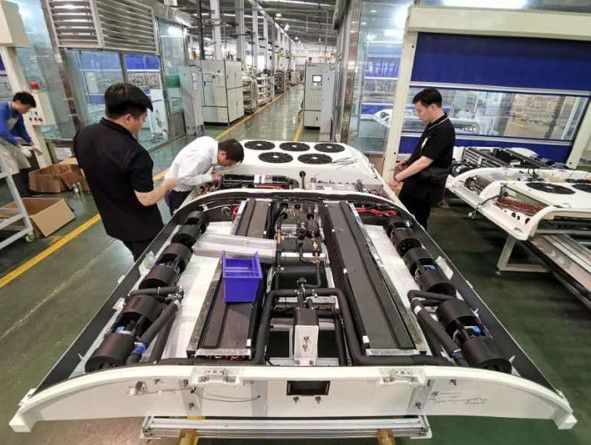

模压成型 是一种广泛应用于复合材料制造的工艺,能够生产高强度、复杂形状的产品。适当的模具设计对于实现高效、高质量的模具、减少缺陷至关重要。本指南涵盖模压模具设计的基本准则,包括材料选择、模具结构和加工参数等方面的考虑,帮助您为各种应用创建有效的模具。

了解模压模具设计

模压模具设计涉及设计一个能够应用热量和压力,将材料成型为特定形状的模具。模具设计影响产品质量、周期时间和成型过程的整体效率。模压成型常用材料包括热固性聚合物,如 片状模塑料(SMC)、团状模塑料(BMC) 以及其他增强塑料。

模压模具设计的关键指南

模压模具设计需要仔细关注多个关键方面,以确保最佳性能。以下是实现最佳结果的一些基本指南:

1. 选择合适的模具材料

选择正确的模具材料对于耐用性和耐热性至关重要。常见的模具材料包括P20钢、硬化钢和铝合金。每种材料在耐磨性、成本效益和加工性方面有所不同:

- P20钢: 这种材料适合中等批量生产,具有成本和耐用性之间的平衡。

- 硬化钢: 以其耐用性著称,适合高产量生产,但成本更高,加工时间较长。

- 铝: 轻便且易于加工,适合原型和低批量生产,但缺乏钢的耐磨性。

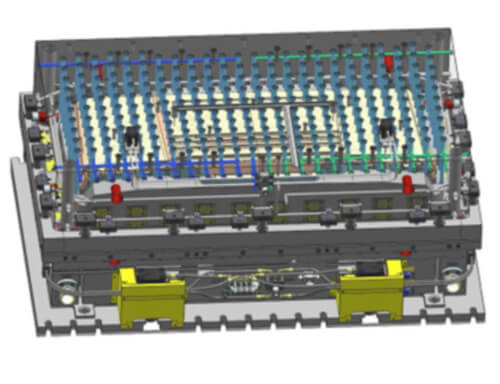

2. 优化型腔和型芯设计

模压模具的型腔和型芯设计直接影响最终产品的质量和精度。主要考虑包括:

- 壁厚: 保持模具内壁厚均匀,以防止不均匀冷却和翘曲。厚度变化会导致成型部件的收缩或应力。

- 脱模角度: 脱模角度有助于更容易脱模,减少产品损坏的风险。通常建议1-3°的脱模角度。

- 筋设计: 添加结构支撑筋时,确保其厚度和间距适当,以避免成型部件中的薄弱点和应力集中。

3. 合适的排气和顶出系统

有效的排气对于释放气体和防止诸如气孔和烧痕等缺陷至关重要。此外,可靠的顶出系统对于轻松、安全地取出成型件也必不可少。考虑以下建议:

- 排气通道: 在关键点设置小的排气通道,以便在模压过程中排出滞留的空气,从而改善表面光洁度。

- 顶针: 顶针位置应合理布置,以防止应力痕并确保均匀释放。确保顶针均衡布置,以避免部件变形。

4. 优化加热和冷却通道

在模压成型中,高效的温度控制对于确保均匀固化和缩短周期时间至关重要。合理设计的加热和冷却通道提高了生产效率和成品质量:

- 均匀加热: 确保模具均匀加热,以避免热或冷点,从而避免成品变形或固化不均匀。

- 冷却通道布局: 实施平衡的冷却系统,以管理热量散失,缩短冷却时间并防止翘曲。使用仿真工具优化冷却通道设计。

模压成型材料的选择

材料选择对于实现模压成型所需的性能至关重要。SMC和BMC是模压模具中常用的两种热固性材料。以下是它们的概述:

- 片状模塑料(SMC): SMC是一种纤维增强的热固性材料,适用于需要高强度和耐久性的应用,如汽车部件。

- 团状模塑料(BMC): BMC与SMC相似,但通常用于较小、复杂的部件。它具有优异的耐湿性和耐热性,适合电气外壳等应用。

针对模压成型工艺的设计

模压成型需要能够承受高温和高压的模具。以下是一些特定于模压成型过程的设计建议:

- 压力吨位: 确保模具能够承受模压过程中的压力吨位,这将防止变形并延长模具寿命。

- 预热: 预热模具可以降低材料流动阻力,提高表面光洁度并缩短周期时间。这也有助于避免快速温度变化引起的潜在缺陷。

- 模压比: 计算适当的模压比以确保材料的最佳模压,实现最终部件所需的密度和表面光洁度。

模压成型中的常见缺陷及其预防方法

了解 模压成型 中的常见缺陷及其预防方法,对于实现高效的模具设计非常重要:

- 孔隙率: 排气不良可能导致气泡滞留,形成孔隙。添加足够的排气通道,以便在成型过程中空气能够排出。

- 翘曲: 不均匀冷却或壁厚不一致会导致翘曲。使用平衡的冷却通道并确保壁厚一致,以最大限度地减少此问题。

- 流痕: 模具温度低或压力不足可能导致流痕。预热模具,并确保材料在足够的压力下均匀流动。

模压模具设计中的测试与仿真

在最终确定模压模具之前,测试和仿真可以帮助优化设计并减少生产问题。使用模具流动分析软件,设计人员可以模拟材料流动、温度分布和排气,以便在生产前解决潜在问题。

- 有限元分析 (FEA): FEA 使您能够分析模具内的应力分布,以防止早期故障并确保耐用性。

- 模具流动仿真: 此技术模拟材料流入模具的过程,帮助识别和解决排气、填充模式和压力问题。

结论

模压模具设计是一个复杂但充满回报的过程,需要对材料、温度控制和结构设计进行仔细关注。通过遵循这些准则,制造商可以生产出适用于各种应用的模具,确保一致且高质量的结果。从材料选择到排气和顶出,每个模具设计方面都影响其性能和耐久性。对于参与模压成型的任何人来说,遵循这些准则有助于提高生产效率,减少缺陷并延长模具的使用寿命。

如需了解更多关于模压模具设计和制造解决方案的信息,请联系 我们团队 的专家。我们提供全面的指导、工具解决方案以及模压成型各方面的支持。