行业新闻

模压成型中的优化技术 —— 高精度SMC模具设计的关键洞察

近年来的研究,例如 《模压成型中的优化技术:综合综述》(Materials Science Forum, 2024),为我们深入了解工艺参数、材料及设计策略如何影响复合材料成型件的质量和性能提供了宝贵的见解。浙江大成模具有限公司(MDC Mould)将这些研究成果直接应用于我们为汽车、电气及建筑行业开发的先进 SMC 与 BMC 模具中。

模压成型优化的重要性

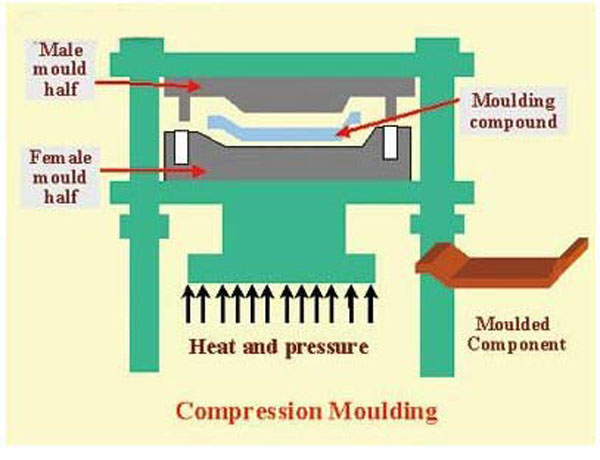

模压成型(Compression Moulding) 仍然是制造高强度热固性与热塑性复合材料部件最有效的方法之一。然而,模具温度、成型压力、预热时间与固化周期等参数对机械性能与表面质量有显著影响。不当的工艺控制会导致翘曲、气孔或纤维分布不均等缺陷。因此,优化不仅能提升产品质量,还能显著缩短成型周期,减少材料浪费与能耗。

研究中识别出的关键工艺参数

该综述论文总结了25篇以上关于模压成型优化的研究,其中影响最显著的工艺参数包括:

- 模具温度: 直接影响树脂流动、固化速率及制品尺寸精度。

- 模压压力: 决定纤维浸润与气孔含量;对于 SMC/BMC 系统,典型范围为 50–150 bar。

- 成型时间: 控制树脂完全固化,同时避免过热与降解。

- 预热与投料量: 影响纤维分布均匀性及制品密度。

研究表明,采用 田口方法(Taguchi) 与 响应面法(RSM) 的实验优化组合,可显著提高拉伸与弯曲强度,同时减少收缩与表面缺陷。

现代优化技术

论文重点介绍了当前领先制造商广泛采用的多种优化工具:

- 田口实验设计(DoE): 以最少的实验确定多因素对成型质量的影响。

- 响应面法(RSM): 建立预测模型,以找到温度—压力—时间的最佳组合关系。

- 遗传算法(GA): 在复杂参数交互中寻找全局最优解,避免局部最小值陷阱。

- 有限元仿真(FEM): 预测纤维取向、树脂流动与固化变形,在生产前优化模具设计。

- 人工神经网络(ANN): 一种新兴的数据驱动方法,用于非线性多变量工艺质量预测。

研究成果在 MDC 工程中的应用

在 MDC Mould,这些优化原则被系统地应用于每一个项目。我们的工程团队在模具制造全过程中整合了 CAE 仿真、热分析与数字化工艺验证。通过模拟树脂流动与热传递,我们在试模阶段前就能优化参数,实现从首次试模起即具备 Class-A 表面质量与高尺寸精度的成型效果。

此外,MDC 采用数据驱动的设计理念来平衡 加热区控制、型腔排气与脱模系统。这种优化确保固化周期稳定、空气夹杂减少,并在大尺寸 SMC 部件(如电动车电池盖、卡车外壳、水箱组件)中实现更高的表面光泽与结构一致性。

通过优化实现可持续制造

优化不仅提升性能,也助力可持续制造。先进的模压模具设计可缩短固化时间、降低单次成型能耗;树脂分布的改进减少了废料并延长模具寿命。这些成果与 MDC 推动全球客户实现 节能高效的复合材料成型系统 的目标高度一致。

未来展望:智能化模压模具

展望未来,MDC 正在研发 AI 辅助模温控制系统 与 实时工艺监测技术。通过将传感器反馈与预测模型(基于 RSM 与 ANN 方法)相结合,我们能够在生产过程中进行自适应调整,从而在材料条件波动时依然保持稳定质量。

结论

模压成型优化研究为现代复合材料制造提供了坚实的科学基础。通过将先进算法与热仿真技术应用于模具设计,MDC Mould 持续在 SMC/BMC 模具 工程领域树立新标准。从模温到脱模力的每一项优化参数,都直接转化为更高的生产效率、更优的表面质量与更长的模具寿命。

如需技术咨询或定制 SMC 模压模具 方案,请联系我们的工程团队或访问官网 www.zjmdc.net。