行业新闻

GMT工具与热塑性复合材料:轻量化模压成型解决方案

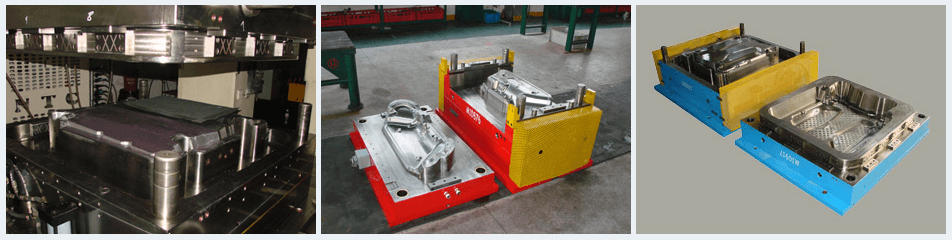

随着各行业加速向轻量化结构、可回收性以及高效率批量生产方向发展,GMT工具已成为现代热塑性复合材料制造中的关键要素。玻璃纤维毡增强热塑性材料(Glass Mat Thermoplastic,简称 GMT)与高精度模压成型模具相结合,在力学性能、耐久性与可持续制造之间实现了理想平衡。

对于具备模压成型经验的制造商而言,GMT模具技术是对传统热固性复合材料模具的自然且具有战略意义的延伸。

什么是 GMT工具?

GMT工具是一种专为在受控温度与压力条件下成型玻璃纤维毡增强热塑性材料(GMT)而设计的模压模具。GMT片材由随机取向的玻璃纤维毡与热塑性树脂(如聚丙烯 PP 或聚酰胺 PA)浸渍复合而成。

不同于基于热固性树脂的 SMC 模具,GMT模压成型工具采用的是加热–成型–冷却的物理成型循环,而非化学固化反应。这一根本差异对模具的热控能力、结构刚性以及尺寸稳定性提出了更高要求。

驱动 GMT工具设计的关键材料特性

热塑性加工行为

GMT材料在加热时软化、冷却后固化。因此,GMT模具必须具备以下能力:

- 精确且均匀的加热,以实现材料快速软化

- 足够的结构刚性,以承受成型压力

- 高效的冷却通道,以缩短成型周期

- 在脱模与冷却阶段保持制品几何稳定性

频繁的热循环使得模具材料选择及内部结构设计对长期使用寿命至关重要。

纤维分布与力学性能

尽管 GMT采用随机取向的玻璃纤维,但合理的模压模具设计可以确保材料流动受控、壁厚均匀,并在承载区域实现一致的纤维分布。

一套设计良好的 GMT工具将直接影响最终复合材料部件的刚性、抗冲击性能以及抗疲劳性能。

GMT模压成型模具的优势

高生产效率

GMT模具最显著的优势之一是成型周期短。由于无需化学固化过程,GMT模压成型可以实现:

- 快速的成型与冷却周期

- 适用于大批量生产的高重复一致性

- 更低的单件能耗

这些特点使 GMT工具非常适合汽车及 商用车辆的高产量应用。

轻量化且高耐久结构

采用高精度模压模具成型的 GMT部件,兼具优异的强度重量比、高抗冲击性及出色的抗疲劳性能,适用于结构件及半结构件应用。

可回收性与可持续发展

作为热塑性复合材料,GMT材料本身具备良好的可回收性。生产过程中产生的边角料和废料可再次回收利用,有助于实现可持续发展目标和循环经济要求。

因此,GMT模具技术在满足高性能制造需求的同时,也兼顾了环境责任。

GMT工具的典型应用

GMT工具广泛应用于以下耐久型复合材料部件的制造:

- 汽车底护板及结构面板

- 座椅骨架与车内承载结构件

- 电池防护板及外壳

- 商用车辆车身部件

- 工业设备外壳

这些应用充分受益于 GMT材料在抗冲击性、尺寸稳定性及一致性方面的优势。

GMT工具的关键设计要点

模具结构与刚性

GMT模压成型涉及较高的成型压力,因此模具结构必须尽量降低变形,并长期保持尺寸精度。

通常采用高强度模具钢、优化的加强筋布局以及加固的背板结构,以确保模具耐久性。

热管理系统

热控是 GMT模具性能的核心。先进的 GMT工具通常集成:

- 高效加热系统,实现温度均匀分布

- 优化的冷却通道,以缩短成型周期

- 稳定的温度梯度,防止制品翘曲

表面质量与脱模性能

对于外观件或功能件,GMT模具需要具备光滑的型腔表面、合理的脱模斜度以及可靠的脱模结构,以确保稳定一致的制品质量。

GMT工具与 SMC 工具的主要区别

| 对比项目 | GMT工具 | SMC 工具 |

|---|---|---|

| 树脂体系 | 热塑性 | 热固性 |

| 成型机理 | 熔融与冷却 | 化学固化 |

| 成型周期 | 较短 | 较长 |

| 可回收性 | 高 | 有限 |

结论

GMT工具是实现轻量化、高耐久性以及可回收热塑性复合材料部件高效生产的关键。通过精确的热控制、稳固的模具结构以及优化的型腔设计,GMT模压成型模具能够在保证性能的同时满足大批量制造需求。

随着热塑性复合材料在汽车及工业领域的不断扩展,GMT模具技术将持续成为新一代复合材料制造中的核心工艺之一。